双馈风力发电机转轴微动磨损

原因分析及预防措施

在“双碳”目标和低碳能源体系转型政策的驱使下,风电已成为我国新能源体系中的重要组成部分。风力发电机一般安装在高山、荒野、海岛等交通不便的地方,一旦出现故障,修复非常困难,故其可靠性要求比一般机械高得多,设计寿命须达到20年。

滚动轴承由于使用维护方便,支承结构简单,容易装拆,是风力发电机组的重要支承部件。风力发电机组一般使用2或3套轴承安装在箱体的两端以支承转子,在使用过程中,由于装配不当、润滑不良、过载和振动冲击等原因,轴承易出现磨损、断裂、腐蚀、压痕等多种失效形式。其中磨损失效最为常见,包含磨料磨损、疲劳磨损、黏着磨损以及微动磨损。

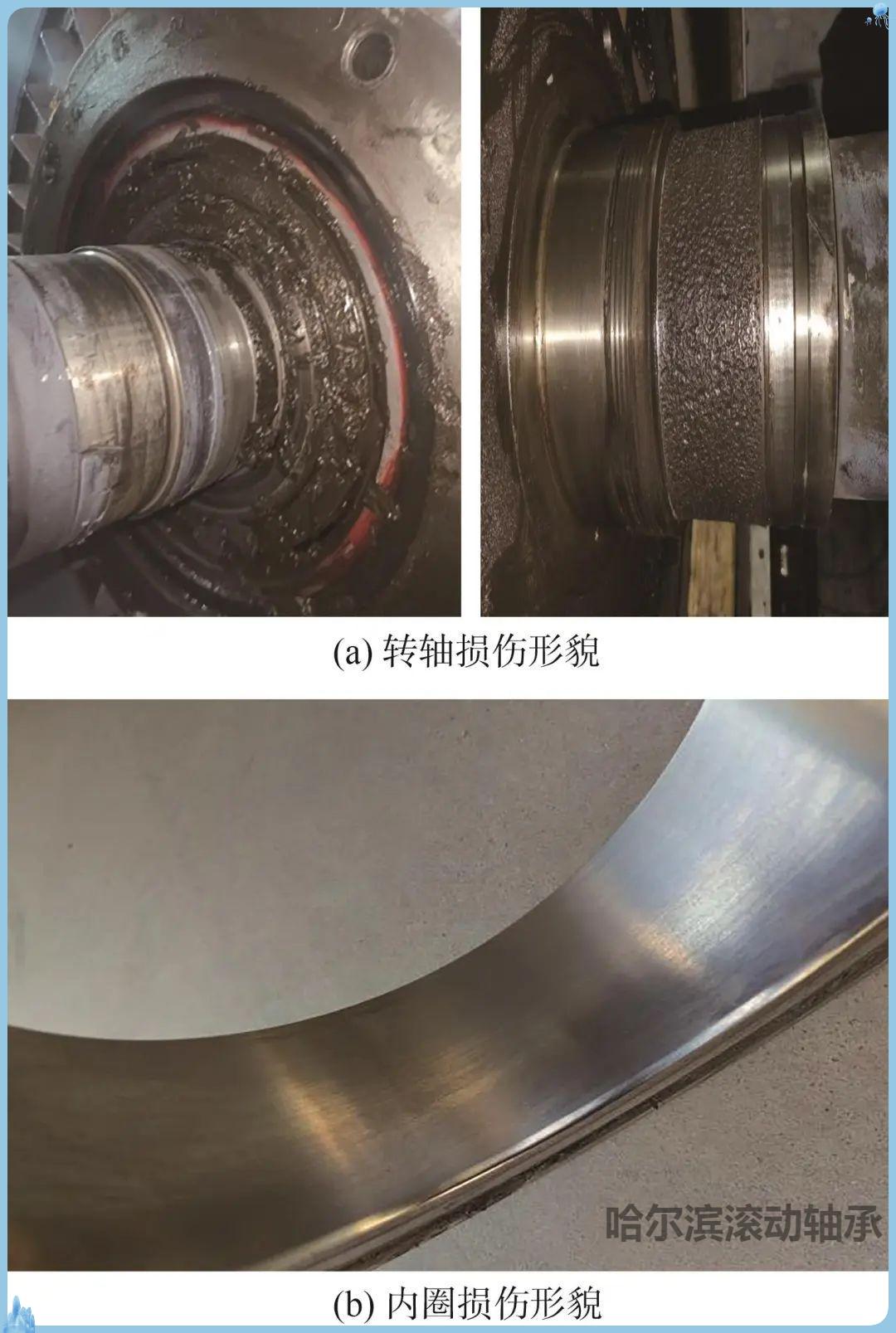

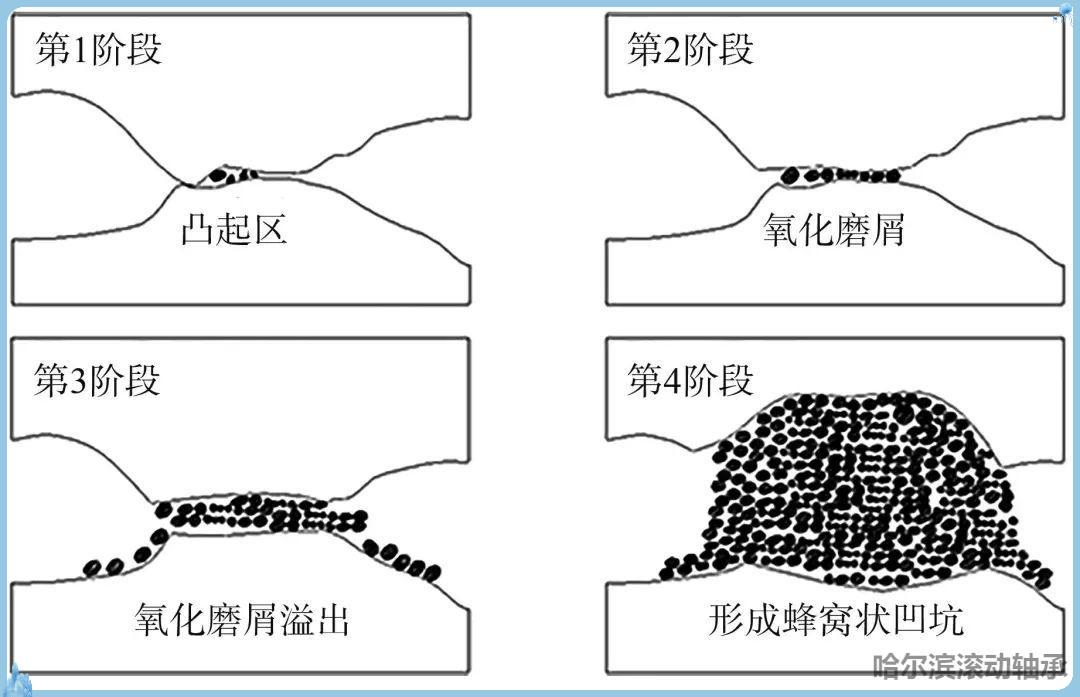

微动磨损是一种相对运动幅度很小的摩擦方式,通常存在于一个振动工况下“近似紧固”的机械配合件之中,其位移幅度为微米级,会造成接触表面的材料损失或结构配合尺寸减小,继而导致松动,产生跑圈故障,甚至轴承抱死、定转子相蹭(扫膛)的重大质量问题。

01

02

03

【哈尔滨滚动轴承制造有限公司】

网址:http://www.hrbhagd.com

邮箱:hrbhagd@163.com

地址:哈尔滨长江路1055号HBP总部基地28-1号

联系电话:0451-51062699 400-6807767

发布时间:2025-01-14

发布时间:2025-01-14 点击率:175

点击率:175